Цель работы: ознакомиться и научиться выполнять операции диагностирования и технического обслуживания ходовой части; изучить основные неисправности, свойственные ей и их признаки; научиться осуществлять практическое исполнение операций диагностики, проверки и регулирования элементов ходовой части при помощи специальных стендов и оборудования с соответствующими техническими заключениями и регулировочными воздействиями.

В результате выполнения лабораторной работы, подготовки и защиты отчета студенты должны:

− назначение, основные типы, устройство и работу элементов и составных частей ходовой части современных легковых, грузовых автомобилей и автобусов, диагностирование итехническоеобслуживаниеих;

− основныенеисправностиходовой части автомобилей иихпризнаки;

− способыиметодыконтролязаработойходовой части автомобилей;

− основные работы, выполняемые при техническом обслуживании ходовой части автомобиля;

− конструкцию и работу контрольно-измерительного оборудования, стендов и приборов для диагностирования, проверки и регулирования элементов ходовой части автомобилей; уметь:

− использовать теоретические знания по конструкции и особенностям работы автомобилей при проведении практических работ по диагностированию, проверке и регулированию элементов ходовой части при помощи специальных стендов и оборудования с выдачей соответствующих технических заключений;

− выполнять операции технического обслуживания ходовой части автомобилей;

− определять основные неисправности ходовой части автомобиля и выделять их доминирующие признаки.

Оборудование рабочего места: типовая площадка или осмотровая канава с исправным автомобилем, подъемное устройство, диагностические приборы, приспособления, компрессор с воздухораздаточной колонкой, станок для балансировки колес, стенд для демонтажа и монтажа шин, электровулканизатор,

наборы измерительного инструмента, комплект инструмента автомеханика.

Краткие теоретические сведения, состав и порядок выполнения работы.

Основные неисправности ходовой части. Неисправности рам, кабин и кузовов:

- деформация и перекосы рам грузовых и кузовов легковых автомобилей

(нарушение геометрии автомобиля). Может привести к ухудшению устойчивости автомобиля при движении на дороге ("увод" в сторону, занос), к повышенному износу протектора шин и т.д.;

- деформация, скручивание или образование трещин на несущих эле-

ментах рам и кузовов (лонжероны, траверсы и т.д.);

- разрушение сварных швов, ослабление крепления заклепок или срыв кронштейнов различного назначения, косынок (обеспечивающих жест-

- коррозия днища и других элементов кузовов или рам (с выкрашивани-

ем отдельных участков металлических деталей);

- вмятины, разрывы или трещины поверхностей кабин или кузовов;

- нарушение или старение лакокрасочного покрытия (матирование,

многочисленные царапины, отслоения краски и т.д.);

- повреждение петель, крюков, дверных замков, перекос и провисание дверей, капотов, повреждение уплотнений стекол и стеклоподъемников

и другой арматуры, повреждение элементов деревянных платформ и бортов, запорных крюков и т.д.

Неисправности элементов подвески автомобилей:

- состояние пружин или рессор и элементов крепления не соответст-

вует техническим требованиям - снижение упругости или поломка (в первую очередь коренных) листов рессор, ослабление крепления листов или самих рессор, износ или разрушение элементов крепления рессор (стяжных хомутов, стремянок, пальцев и втулок серег, опорных подушек), изнашивание междулистовых прокладок или коррозия листов рессор, сопровождающаяся потерей эластичности рессор;

- неудовлетворительная работа амортизаторов - происходит при не-

герметичности (в результате ослабления затяжки гайки резервуара или изнашивании сальника) и вытекании жидкости или загрязнении ее, при забоинах ударного происхождения на корпусе резервуара или при наличии рисок и задиров на штоке, при поломке или износе поршневого кольца, надирах на поршне, при неплотном перекрытии перепускного клапана или клапана сжатия (или чрезмерная осадка его пружины), при ослаблении крепления самого амортизатора или изнашивании пальцев металлических и резиновых втулок;

- несоответствие техническим требованиям состояния элементов независимой подвески передних мостов легковых автомобилей - погну-

тость, скручивание, поломка верхних или нижних рычагов и стоек, ослабле-

ние их крепления, износ оси верхних рычагов, резьбовых соединительных пальцев и втулок, повреждение защитных колец; в некоторых моделях, с бесшкворневой независимой подвеской - износ пальцев и вкладышей верхних шаровых шарниров или нижних шаровых опор, приводящий к повышенному люфту и биению колес (иногда к полному разрушению шарниров и "завалу" колеса со ступицей);

несоответствие техническим требованиям дополнительных элемен-

тов подвески - погнутость или скручивание реактивных штанг, ослабление их крепления или повышенный износ пальцев и вкладышей шарниров (что может привести к перекосу ведущих мостов и повышенному износу протекторов сразу нескольких колес, может сопровождаться сильным гулом в главных передачах, при больших скоростях движения); у легковых автомобилей возможна потеря упругости или погнутость штанги стабилизатора поперечной устойчивости, ослабление ее крепления или сильный износ опорных резиновых втулок.

Неисправности колес:

- погнутость, вмятины, трещины дисков колес, разрушение сварки на штампованных дисках, неисправность замочных колец;

- разработка отверстий в дисках колес под болты крепления;

- разрушение резьбы на болтах и футорках крепления колес;

- нарушение балансировки колес - приводит к сильному биению колес, особенно передних, при больших скоростях движения;

- установка передних управляемых колес не соответствует условиям ТУ и нормативным значениям - неправильная установка схождения и углов развала колес (при деформации или повышенных износах элементов подвески, включая балки передних мостов, возможно отклонение от нормы поперечного и продольного наклона шкворня);

- нарушение регулировки рулевой трапеции и соотношения углов поворота колес;

- давление в шинах не соответствует нормативному (для конкретных условий эксплуатации) - пониженное давление в шинах приводит к разрушению корда, разрыву боковин, повышенному износу краев протектора, к быстрому выходу из строя камер; повышенное давление снижает комфортность езды, повышает динамическую нагрузку на элементы ходовой части, ускоряет износ средней части протектора;

- повышенный или неравномерный износ протектора, повреждения покрышек - глубина канавок протектора меньше допустимой, наличие "пятнистого" износа, различные повреждения покрышек, в т.ч. сквозные порезы, разрывы, вспучивание и т.д.

Все указанные неисправности значительно ухудшают устойчивость автомобиля на дороге, затрудняют управление им, резко увеличивают износ элементов ходовой части, появляется повышенный люфт в соединениях, увеличиваются динамические ударные нагрузки, приводящие к полному разруше-

нию отдельных узлов и деталей, вплоть до срыва колес - при наличии отдельных вышеуказанных неисправностей, эксплуатация автомобиля катего-

рически запрещена.

Работы по техническому обслуживанию ходовой части.

ЕО - перед выездом на линию внешним осмотром проверить: нет ли видимого искажения геометрической формы (деформации) рамы или несущей части кузова; состояние рессор (нет ли поломок листов рессор или веерообразного смещения их, наличие хомутов, крепление блока стремянок и т.д.); состояние амортизаторов, обращая внимание на их крепление, возможные механические повреждения и течь жидкости.

У легковых автомобилей проверить общее состояние элементов независимой подвески переднего моста; состояние колес и их крепление; по очертанию профиля покрышки в месте контакта с дорогой - соответствует ли норме давление в шинах.

В дороге следует следить - нет ли признаков вышеописанных неисправностей. Во время остановок следует проверять ступицы на степень нагрева, удалять посторонние предметы из протекторов шин.

в результате износа деталей. Помимо проверки люфта в подшипниках ступиц

и регулировки подшипников, проверяются (покачиванием колеса в вертикальной плоскости) возможные люфты в шкворневых соединениях, а у автомобилей с независимой подвеской - в резьбовых соединениях стойки и рычагов подвески, в сочленениях оси верхних рычагов и т.д. Эти люфты могут быть устранены только заменой изношенных деталей в зоне текущего ремонта. В дороге, через 10-15 мин движения, необходимо проверить ступицы на нагрев, степень которого характеризует качество регулировки, кроме того, при перегреве ступиц может вытечь пластичная смазка через сальники, усугубляя износ подшипников и замасливая накладки тормозных колодок. Необходимо произвести смазку всех точек, указанных в карте смазки для данной модели автомобиля, входящую в объем ТО-1, начиная от пальцев серег (смазываются солидолом) и кончая резьбовыми шарнирными соединениями независимых подвесок (смазываются жидкими трансмиссионными маслами), шкворневых соединений (подшипники шкворневых соединений легковых автомобилей смазываются также, через масленки, трансмиссионным маслом, до полного выхода старой смазки). Шкворневые соединения грузовых автомобилей смазываются солидолом (для ЗИЛ-4331, для смазки указанных точек

вместо солидола используется Литол-24).

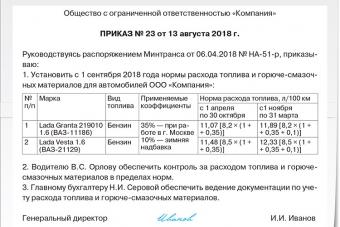

ТО-2 - дополнительно к объему работ при ТО-1, проводится тщательная диагностика, заключающаяся в проверке общей геометрии рамы (кузова) автомобиля, параллельности установки мостов и углов развала и схождения управляемых колес, состояние сцепного прибора, закрепляют хомуты, стремянки и пальцы передних и задних рессор, подушки ресcop и амортизаторы. Кроме того, проверяют состояние пружин и рычагов передней подвески. Через определенный интервал пробега производится перестановка колес на автомобиле по установленным схемам (рис. 1.1). Эта операция обеспечивает более равномерное изнашивание протекторов и, в итоге, увеличивает срок их службы. Колеса, покрышки которых имеют повышенный износ или другие повреждения, снимаются и передаются в шиномонтажный цех. При ТО-2, в порядке сопутствующего ремонта, можно менять любые изношенные или поврежденные детали и узлы, вплоть до рессор.

Рис. 1.1 Схема перестановки колес грузового автомобиля:

а, б, в – схемы перемещения колес по конкретным моделям автомобилей

При сезонном обслуживании,

один раз в год, необходимо снять ступицы колес, удалить старую смазку из них, промыть внутреннюю полость и заполнить свежей смазкой, а для повышения эластичности рессор (без прокладок), между листами рессор (предварительно ослабленных и разклинен-

Основные методы контроля и диагностики, оборудование и приборы для их проведения

1. Проверка состояния рамы. При осмотре рамы проверяют, нет ли видимого искажения ее геометрической формы, трещин и погнутостей в лонжеронах и поперечинах, ослабления заклепочных соединений. Выявляют также целость кронштейнов рессор и подрессорников, корпусов рычажных амортизаторов или кронштеинов крепления телескопических амортизаторов.Если при осмотре будет обнаружена заметная деформация рамы, то проверяют степень искажения ее геометрической формы.

Предварительно очищают раму от грязи и производят следующую про10

верку. Измеряют ширину рамы спереди и сзади. У грузовых автомобилей Горьковского автозавода разница в ширине рамы не должна превышать 4 мм. Погнутость рамы может быть установлена измерением диагоналей между поперечинами рамы на отдельных ее участках (рис. 1.2). Разница в длине диагоналей на отдельном участке рамы между двумя поперечинами должна быть не более 5 мм.

Рис. 1.2 Схема проверки рамы:

D, E, F - проверяемые размеры междупоперечинамирамы.

Правильность положения переднего и заднего мостов по отношению к

раме определяют, измеряя расстояния А и В, которые должны быть равны между собой (допускается разница не более 4 мм). Расстояние С, равное длине базы автомобиля, должно быть одинаковым с правой и левой сторон рамы.

При проверке рамы следят также за состоянием ее окраски. Во избежание появления коррозии поверхности с поврежденной окраской должны быть своевременно подкрашены.

Ослабление заклепок выявляют легким простукиванием лонжеронов рамы, при котором ослабевшие заклепки издают характерный дребезжащий звук.

2. Проверка состояния деталей подвески. При осмотре рессор и подрес-

сорников выявляют, имеются ли поломки или трещины листов. Листы не должны иметь продольного смещения, которое может произойти в результате среза центрового болта. Прогиб правых и левых рессор должен быть одинаковым.

Проверяя надежность крепления рессорных пальцев у рессор, имеющих накладные ушки (ЗИЛ-130), обращают особое внимание на затяжку гаек стремянок, крепящих накладные ушки. Эти гайки должны быть затянуты до сжатия пружинных шайб.

У автомобилей, имеющих крепление рессор в резиновых подушках (ГАЗ53А, ГАЗ-66 и др.), проверяют, не произошло ли разрушение резиновых подушек, а также наблюдают за правильным их положением и отсутствием перекосов.

Гайки стремянок крепления рессор следует затягивать равномерно, сначала обе передних, а затем обе задних (по ходу автомобиля) с моментом, равным 25-30 кГм.

Упругость рессоры проверяют по ее стреле прогиба в свободном состоянии. Стрелу прогиба определяют, натянув нить вдоль верхней части коренного листа по торцовым его концам или закруглениям резиновых чашек.

Расстояние от нити до поверхности коренного листа принимают за стрелу прогиба. Разность стрелы прогиба для правой и левой одноименных рессор не должна превышать 10 мм.

3. Определение наличия люфтов, возникающих в результате износа деталей.

В начале следует проверить наличие люфта в конических подшипниках ступиц колес. Для этого колеса вывешивают с помощью подъемных устройств и покачивают в вертикальной плоскости (на себя от себя). Для более точного определения люфта используют переносные приборы с индикаторными головками и механизмом крепления (за неподвижные элементы автомобиля) - см. рис. 1.3. При обнаружении люфта необходимо произвести регулировку подшипников ступиц.

Pис. 1.3. Приборы для проверки передних мостов автомобилей:

а - мод. РЭ - 4892; 6 - мод. Т-1; в - установка прибора на автомобиле

4. Диагностирование шкворневых соединений и подшипников ступиц колес. Радиальный зазаор А и осевой зазор В в шкворневом соединении (рис. 1.4) определяют по перемещению поворотной цапфы относительно шкворня при подъеме и опускании передней оси с помощью прибора Т-1, который состоит из штатива и индикатора часового типа.

Рис. 1.4. Схема измерений люфтов в шкворневых соединениях.

Штатив прибора необходимо закрепить на балке передней оси грузового автомобиля вблизи предварительно вывешенного колеса, а мерный штифт индикатора соприкасают с нижней частью опорного

диска тормоза. Стрелку индикатора устанавливают на ноль шкалы. При

опускании колесо отклонится наружу, и в результате в шкворневом соединении может быть обнаружен радиальный зазор А, а осевой зазор Б замеряют плоским щупом. Значения величины зазоров в шкворневых соединениях приведенывтабл. П.1.

В целях повышения точности измерений рекомендуется предварительно определить люфт в подшипниках ступиц передних колес, для чего надо подвести штифт индикатора к тормозному барабану и выбрать специальным клином люфт в шкворневых соединениях, а затем, покачивая вывешенное колесо в вертикальной плоскости, определить люфт в подшипниках. Полученное значение величины надо вычесть из суммарного люфта в шкворневых соединениях.

Люфт в подшипниках всех колес легковых автомобилей не допускается, а на передних колесах грузовых автомобилей до 0,15 мм.

При регулировке подшипников ступиц передних колес автомобиля ГАЗ3102 (рис. П.1) необходимо:

- снять колпак колеса, отвернуть гайку 14 ступицы и вывесить колесо; расшплинтовать и отпустить на 1/4 оборота регулировочную гайку 15, проверить свободное вращение колеса; при необходимости устранить причину его притормаживания;

- плавно затянуть регулировочную гайку моментом 60 - 90 Н.м одновременно надо проворачивать колесо, чтобы ролики подшипника 16 заняли правильное положение;

- отпустить гайку на 1/8 - 3/8 оборота таким образом, чтобы отверстие в цапфе под шплинт совпало с прорезью гайки;

- проверить легкость вращения колеса (6 - 8 оборотов) и отсутствие люфта

в подшипниках.

Для регулировки подшипников ступиц колес грузовых автомобилей

ЗИЛ, МАЗ, и КамАЗ:

- поднять передний мост или колесо подъемником, снять крышку ступицы

и отвернуть контргайку;

- поворачивая колесо в обоих направлениях, затянуть регулировочную гайку моментом 60 - 80 Н.м, затем отвернуть ее на 1/4 - 1/3 оборота (90 - 120°) до совпадения штифта гайки с ближайшим отверстием в замочном кольце, установить замочную шайбу, затянуть контргайку моментом 250 - 300 Н.м и отогнуть замочную шайбу;

- проверить свободное вращение колеса в обоих направлениях (4 - 6 оборотов) и наличие зазора в подшипниках.

О правильности регулировки подшипников ступиц переднего моста можно судить по нагреву ступицы во время движения. Если нагрев ступицы ощущается рукой, то рекомендуется ослабить затяжку гайки на одно шплинтовочное отверстие.

Регулировка подшипников ступиц задних колес. Для определения осево-

го люфта подшипников заднего колеса его вывешивают и отсоединяют полу-

ось от ступицы.

Перед регулировкой подшипников проверяют, нет ли задевания колодок за барабаны, что затрудняет проворачивание колеса. При необходимости регулировки отворачивают контргайку 1 (рис. 1.5) и снимают замочную шайбу 2 с сальником 4. Отпускают на 1/2 оборота гайку 3 крепления подшипников и проверяют вращение колеса. Затем затягивают гайку 3 усилием одной руки при помощи ключа с воротком длиной 350-400 мм до тех пор, пока не начнется торможение ступицы. При этом поворачивают ступицу в обоих направлениях, чтобы ролики подшипников правильно установились по коническим поверхностям колец. После этого отпускают гайку крепления подшипника на 1/5 оборота и вводят стопорный штифт в одну из прорезей замочной шайбы. Если штифт не входит в прорезь, то поворачивают гайку в ту или другую сторону настолько, чтобы штифт вошел в ближайшую прорезь. Закончив эту операцию, закручивают и слегка затягивают контргайку и проверяют степень затяжки подшипников. Если подшипники затянуты правильно, то колесо должно вращаться без заметного осевого люфта и качки. Поставив на место полуось, окончательно затягивают контргайку.

Рис. 1.5. Регулировка подшипников задних колес:

1- контргайка, 2 - замочная шайба, 3 - гайка, 4 – сальник.

Pегулировка подшипников шкворней поворотного кулака .

У автомобилей с передними ведущими колесами необходимо регулировать затяжку подшипников шкворней поворотного кулака. У автомобилей ГАЗ-66 шкворни поворачиваются в конических роликовых подшипниках. Эти подшипники должны быть

отрегулированы так, чтобы в них не ощущался люфт.

5. Проверка и регулировка установки передних колес. Передние управляемые колеса автомобилей должны устанавливаться с определенными углами развала и схождения колес (на практике иногда вместо углов схождения используют линейное значение схождения - разность расстояний А и Б (рис. П.2), замеренную в горизонтальной плоскости), что обеспечивает облегчение управления автомобилем (особенно на больших скоростях движения), снижает динамические нагрузки на узлы и детали переднего моста и интенсивность изнашивания шин (рис. П.3). Важным фактором повышения

устойчивости автомобиля, путем стабилизации управляемых колес (их стремление вернуться после поворота в исходное положение, соответствующее прямолинейному движению и т.д.), является наличие углов продольно-

го и поперечного наклона шкворня. Кроме того, на автомобиле должно соблюдаться соотношение углов поворота колес (характеризующих правильность установки рулевой трапеции в целом) - при повороте (влево) левого колеса на 20°, правое колесо, имеющее больший радиус поворота, должно повернуться на меньший угол, соответствующий нормативному (для различных моделей от 17,5 до 18,5°) - при нарушении соотношения углов поворота нарушается процесс нормального качения колес при повороте, слышен "визг" покрышек, а износ протекторов, при этом, может увеличиваться в несколько раз. Необходимо помнить, что если линейное схождение регулируется на всех моделях автомобилей, а углы развала колес только у легковых автомобилей, то углы продольного и поперечного наклона шкворня вообще не регулируются - их отклонение от нормы свидетельствует о погнутости балок, рычагов подвески и т.д.

Угол схождения колес для легковых автомобилей составляет от +20" до

1°, а линейное значение от 1 до 4 мм. Угол развала колеблется от -30" до +45". Угол поперечного наклона шкворня составляет от 5°30" до 6°, а про-

дольного от 0 до 3°.

Для грузовых автомобилей линейное схождение составляет от 1,5 до 12

мм. Угол развала колес обычно 1°. Поперечный угол наклона шкворня

для большинства моделей - 8°, продольный - от 1,25 до 3°.

Изменение угла наклона шкворня назад может произойти у грузовых автомобилей вследствие прогиба или скручивания балки переднего моста, поломки или большого прогиба (осадки) передних рессор, износа деталей шкворневых соединений.

Восстановление угла наклона шкворня назад требует замены деформированных деталей. В отдельных случаях довести угол до требуемой величины можно, применив стальную подкладку (клин), установив ее между площадкой балки переднего моста и рессорой.

Угол бокового наклона шкворня может быть нарушен в результате погнутости балки переднего моста. Причиной изменения угла развала могут быть прогиб балки переднего моста, износ деталей шкворневого соединения, недостаточная затяжка подшипников ступиц передних колес.

Указанные углы у грузовых автомобилей не поддаются регулировке. Для их восстановления погнутую балку переднего моста правят в холодном состоянии под прессом, а изношенные детали шкворневого соединения заменяют новыми.

Величина схождения передних колес может быть отрегулирована. Для этого, отвернув гайки стяжных болтов наконечников, поворачивают поперечную рулевую тягу, имеющую по своим концам резьбу с разным направлением. Установив поворачиванием тяги требуемую величину схождения, затя15

гивают и зашплинтовывают гайкистяжных болтов наконечников.

Контроль и установку управляемых колес легковых автомобилей про-

изводят на специализированных постах на осмотровых канавах широкого типа, оснащенных подъемником для вывешивания мостов, или на четырехстоечных подъемниках с подъемными рамами колейного типа. И в том и в другом случае, они оснащены соответствующими контрольноизмерительными приборами и различными дополнительными приспособлениями и, в целом, называются стендами для контроля и регулировки углов установки колес. Обычно проверка геометрии установки передних управ-

ляемых колес легковых, грузовых автомобилей и автобусов производится с помощью переносных приборов (специальных постов для этого не оборудуют). Для этого используют специальные приборы: линейка для проверки схождения колес, приборы для проверки углов установки колес

Линейка для проверки схождения передних колес автомобиля модели 2182 (рис. 1.6, а) - универсальная, реечная, телескопическая, состоит из четырех трубок. В наружную корпусную трубку вставлены с одной стороны телескопический двухтрубчатый удлинитель, посредством которого линейку настраивают на колею автомобиля, с другой - подвижная подпружиненная трубка со шкалой. На упорных стержнях в торцах линейки подвешены цепочки, определяющие при приложении линейки к шинам колес ее положение по высоте над уровнем пола. Величину схождения колес регистрируют по смещению шкалы относительно стрелки на корпусной трубке. Длина линейки 942 мм, ход поршневой трубки 170 мм.

Рис. 1.6. Линейка для проверки схождения передних колес автомобилей модели:

а – 2182; б – К-463

Линейка модели К463 (рис. 58, б) - реечная телескопическая, универсальная с барабанным указателем, предназначена для проверки схождения передних колес грузовых и легковых автомобилей. Точность измерения схождения ±0,5 мм, длина линейки 1880-1040 мм (в разжатом и сжатом состоянии), диапазон шкалы от +20 до -6 мм.

Приборы модели 2142 и 2183 (рис. 1.7, а, б, в) предназначены для проверки углов установки колес соответственно легковых и грузовых автомобилей. Приборы включают три отдельных устройства. Жидкостный прибор 2 с четырьмя уровнями 3, 5 и 7; два из них (без шкал) расположены на тыльной стороне и предназначены для первоначальной установки прибора, а два других со шкалами, расположенные на лицевой стороне прибора, служат для

отсчета углов развала, поперечного 4 и продольного 8 наклонов шкворня. Корпус прибора 2 шарнирно связан с захватом, который крепится на гайке колеса 1. Два измерителя углов поворота колес со шкалой и стрелой 11, с указателем поворота 12 и удлинителем 13 смонтированы в специальном ящике 10. Приспособление 9 состоит из двух подвижных дисков, облегчающих поворот колес при проверке.

Рис. 1.7. Прибормодели2183 дляизмерения угловустановкиколесавтомобиля

Комплект приборов модели 2142 для легковых автомобилей отличается от модели 2183 размерами дисков.

Проверка и регулировка схождения передних колес:

- установить автомобиль на ровной площадке так, чтобы передние колеса находились в положении для движения по прямой;

- проверить крепление рычагов рулевого привода, устранить люфт в шарнирах рулевых тяг, подшипниках ступиц передних колес, в шарнирах независимой подвески и в шкворневых соединениях;

- проверить манометром давление воздуха в шинах и довести его до нормы (см. табл. П. 1);

- установить линейку в горизонтальном положении между внутренними боковинами шин (по методу ГАЗ) или ободом колеса (по методу ЗИЛ) на высоте центра колес впереди передней оси автомобиля, закрепить шкалу линейки на нулевом делении и отметить мелом места касания наконечников;

- передвинуть автомобиль вперед так, чтобы метки оказались сзади на такой же высоте, и опять замерить расстояние между отмеченными точками; разница между вторым и первым замерами будет равна величине схождения колес, нормативные значения которых приведены в табл. П. 1;

- регулировка схождения передних колес грузовых автомобилей производится путем изменения длины поперечной рулевой тяги (вращением регулировочной втулки 2 (рис. 1.8)), при отпущенных гайках стяжных хомутах 3 обоих наконечников.

Рис. 1.8. Изменение длины поперечной рулевой тяги при регулировке схождения колес и соотношения углов поворота.

Регулировка предельного угла поворота передних колес. Наибольший (предельный) угол поворота передних колес ограничивается положением упорных болтов, расположенных на поворотных рычагах. При достижении предель-

ного угла поворота эти болты упираются в выступы балки переднего моста. Наибольший угол поворота выбирается из условия, чтобы при привороте колеса не задевали за какие-либо детали.

Регулируют наибольший угол поворота подвертыванием упорных болтов. Наибольший угол поворота наружного колеса дается при повороте внутреннего колеса на 20°. Угол поворота наружного колеса при повороте внутреннего колеса на 20° для отечественных грузовых автомобилей составляет:

УАЗ-451М - 18°30", ГАЗ-53А - 17°30", «Урал-375», «Урал-377» - 18°30", ЗИЛ130 - 18°, ЗИЛ-131 - 18°.

Проверка максимального угла поворота внутреннего колеса производится при помощи специального измерителя (см. рис. 1.7, в), для чего автомобиль необходимо установить передними колесами на поворотные диски 9, указатель поворота 12 плотно прижать к ободу колеса и стрелку 11 установить на ноль. Повернуть рулевое колесо влево до отказа и замерить максимальный угол (табл. П.1). Регулировка на грузовых автомобилях производится с помощью упоров, установленных во фланцах поворотных цапф.

Измерение развала передних колес и наклоны шкворней (поперечный и продольный) на грузовых автомобилях производятся при помощи прибора модели 2183 (см. рис. 1.7), для чего необходимо жидкостный прибор 2 закрепить тыльной стороной на диске в строго горизонтальном положении по уровням 3, затем поворачивают колеса на 180° и по делению шкалы 6, против которой остановился уровень, определяют развал. Поворачивая колеса на 20° в одну и другую сторону, устанавливая при этом уровни шкал 4 и 8, определяют продольный и поперечный наклоны шкворней (которые носят информационный характер о состоянии подвески и не регулируются). На грузовых автомобилях развал колес и наклоны шкворней не регулируются, а восстанавливаются заменой изношенных деталей. На большинстве легковых автомобилей отечественного производства, регулировка проводится изменением количества регулировочных прокладок, в результате чего меняется положение верхнего рычага стойки подвески.

Помимо вышеописанных параметров, необходимо также определять положение задних колес относитель но продольной оси автомобиля и перекос заднего моста по отношению к переднему, т.е. непараллельность осей и, тем более, при наличии двух и более задних мостов, т.к. под негативное воздей-

ствие от неправильной установки колес попадают уже не два колеса с их покрышками, а 6-8 и более колес. Кроме того, перекос задних мостов приводит к повышенному износу карданных и главных передач, сопровождающегося сильной вибрацией и шумом при работе, особенно на высоких скоростях движения автомобиля. Поэтому старые способы замеров с помощью отвесов, измерительных штанг и т.д., в настоящий момент совершенно непригодны. Необходимо внедрение передовых технологий в современные методы измерений, которые помимо высокой точности должны быть по возможности всеобъемлющими, при минимальных трудозатратах на проверочные операции.

6. Проверка и техническое обслуживание колес и шин. Обода колес должны иметь правильную внешнюю форму. Не допускается наличие на ободе забоин, вмятин, погнутостей. В случае обнаружения на ободе ржавчины его зачищают и окрашивают.

Автомобиль должен быть правильно укомплектован шинами, т. е. на его колеса должны быть установлены шины, соответствующие размеру обода и грузоподъемности автомобиля.

В случае установки шин, ранее находившихся в эксплуатации, нa колеса одной оси должны устанавливаться шины с одинаковым рисунком и одинаковой степенью износа протектора. Разница в износе протектора не должна превышать 5 мм по наружному диаметру покрышки.

Необходимо следить за правильным монтажом шин, не допускается защемление камеры, попадание песка и грязи внутрь шин. Для монтажных работ следует применять только специально предназначенный для этого инструмент.

В шинах должно поддерживаться давление, устанавливаемое в зависимо-

сти от нагрузки на колесо. Давление в отдельных шинах автомобиля не должно отклоняться более чем на 0,2 кГ/см2 . В процессе работы автомобиля нельзя допускать перегрузки шин, избегая нагрузки автомобиля сверх установленной грузоподъемности, равномерно распределяя груз в кузове, не допуская движения грузового автомобиля со спущенной шиной, хотя бы одного из двойных задних колес. Следует своевременно удалять предметы, застрявшие между двойными шинами задних колес. Для предупреждения разрушения резины нельзя допускать попадания на шины бензина и минеральных масел.

При установке шин следует учитывать рисунок их протектора. Шины с направленным протектором должны устанавливаться таким образом, чтобы сохранять правильное направление рисунка протектора по ходу автомобиля:

С этой целью на боковинах шин с направленным рисунком протектора имеется стрелка. При правильном монтаже шин направление вращения колес (движение вперед) и стрелки совпадают.

На долговечность шин большое влияние оказывает техническое состояние автомобиля. В частности, повышенный износ шин вызывают: нарушение углов установки и величины схождения передних колес, неправильная регули-

ровка тормозов, дисбаланс колес, провисание рессор, подтекание смазки из сальников и ступиц колес и попадание ее на поверхность шин.

Большое значение в увеличении долговечности шин имеет своевременное устранение замеченных повреждений. Шины, имеющие механическое повреждение (пробои, порезы), должны быть сняты с автомобиля и отремонтированы. Незначительные повреждения шин следует устранять при помощи специальных автоаптечек, более крупные повреждения - горячей вулканизацией.

Минимально допустимое значение остаточной высоты рисунка про-

тектора (см. табл. П. 1) определяют согласно чертежу на площади, равной половине ширины и 1/6 длины окружности беговой дорожки. Ширина зоны предельного износа должна быть не более половины ширины беговой дорожки, а длина зоны - не более 1/6 длины окружности шины (1/6 длины окружности численно равна ее радиусу). Проверку высоты рисунка протектора определяют измерительным инструментом (штангенциркулем), обеспечивающим погрешность не более ±0,1 мм. Значения остаточной высоты рисунка протектора измеряют в местах наибольшего износа. Давление воздуха в шинах проверяется в полностью остывших шинах без разборки золотникового узла. Погрешность измерения давления воздуха не должна быть более: ±0,02 мПа для шин грузовых автомобилей и автобусов и ±0,01 МПа для шин легковых автомобилей.

7. Балансировка колес автомобиля. При движении автомобилей на больших скоростях и, в первую очередь, легковых с независимой подвеской, появляется биение колес (в горизонтальной плоскости) и "подпрыгивание" (в вертикальной плоскости). При этом ухудшается сцепление колес с дорогой, затрудняется управление автомобилем, а в определенных условиях движения (например, на скользкой дороге) автомобиль может стать полностью неуправляемым. Кроме того, возникающие дополнительные динамические нагрузки вызывают повышенный износ деталей ходовой части, рулевого управления и протекторов шин самих колес (так называемый "пятнистый" износ, который еще более усугубляет склонность колес к биению). Причиной этого распространенного явления является неуравновешенность (дисбаланс по всей массе колеса) в результате неравномерного износа протектора шины, наложения манжет и заплат при ремонте, деформации диска или обода, разрыва корда и образования вздутий на покрышке, заводского дефекта при изготовлении покрышки и т.д. Неравномерное распределение материала по всему профилю покрышки приводит к образованию "тяжелых мест", к несовпадению центра тяжести колеса с его геометрической осью.

Различают статическую и динамическую неуравновешенность колес. При статической неуравновешенности центр тяжести колеса не совпадает с осью его вращения. Динамическая неуравновешенность характеризуется неравномерным распределением массыпо ширине колеса, вследствие чего создается дополнительный момент сил при вращении колеса, вызывающий

его колебания. Для устранения дисбаланса колес производят их статическую, а если этого недостаточно, то и динамическую балансировку, используя приэтом свинцовые грузики с пластинчатыми прижимами.

При балансировке колес, от статической и динамической неуравновешенности, широко используют стационарные, электромеханические станки с элементами электроники. Они обладают большой точностью измерения и безопасностью в эксплуатации.

Станок модели K125 (рис. 1.9) для статической балансировки колес легковых автомобилей без их снятия состоит из передвижной электроси-

ловой установки для раскрутки вывешенного колесаавтомобиля с приводным диском на валу, который прижимают к боковине шины, индукционного датчика, устанавливаемого под автомобилем. Его подвижная система с помощью постоянного магнита крепится на подвеске колеса. В корпусе станка имеется электронный блок с датчиком, который служит для регистарции величины и расположения на колесе неуравновешенной массы.

Рис. 1.9. Станок модели К125 для балансировки снятых колес легковых автомобилей

Механические колебания, возникающие вследствие дисбаланса колеса, преобразуются датчиком в электрические сигналы, кототорые через усили-

тель подаются на измерительное устройство, регистрирующее и показывающее величину неуравновешенности в весовых единицах и на устройство для определения угла, т. е. места крепления балансировочных грузиков. Диаметр баланси-руемых колес 595-800 мм, масса колес до 40 кг, точность балансировки 15 г, диапазон-измерений 0-150 г, цена деления шкалы 5 г, имитируемая скорость движения автомобиля до 170 км/ч, питание от сети переменного тока напряжением 220/380 В.

Статическая балансировка выполняемая на станке К125 (см. рис. 1.9) непосредственно на легковом автомобиле без снятия колес. Перед балансировкой необходимо выполнять ряд подготовительных операций:

- вывесить передние колеса от поверхности площадки на 50 - 90 мм, снять

с обода балансировочные грузики, проверить легкость вращения колеса и люфт в подшипниках ступиц, поставить упоры под задние колеса;

- установить датчик под нижний рычаг передней подвески ближе к колесу; правильность присоединения датчика проверяется путем легкого постукивания по протектору верхней части колеса. При этом должна вспыхивать стробоскопическая лампа станка;

- проверить давление воздуха в шинах и при необходимости довести его до нормального значения (см. табл. П. 1);

- проверить индикатором радиальное и осевое биение обода колеса и шины, а также суммарный люфт в шарнирных соединениях передней подвески. Они не должны превышать значений, указанных в табл. П. 2.

На колесо наносят произвольную метку, которая в свете импульсной лампы будет казаться на вращающемся колесе неподвижной (в силу того, что частота зажигания лампы равна частоте колебаний подвески, зависящей, в свою очередь, от скорости вращения колеса); положение метки запоминают и, остановив колесо тормозом, поворачивают его рукой так, чтобы метка заняла по отношению к вертикальной оси на плоскости колеса то же поло жение. После этого на верхнюю точку обода колеса с внешней стороны устанавливают грузик с массой, соответствующей показаниям измерительного прибора. Операцию повторяют до тех пор, пока колесо не окажется статически уравновешенным, о чем будет свидетельствовать нахождение стрелки прибора в пределах определенной зоны шкалы. Допустимая статическая неуравновешенность колес легковых автомобилей не должна превышать 5-10 Н-см (в зависимости от размера шины).

Станок модели К121 (рис. 1.10) для статической и динамической балансировки снятых колес легковых автомобилей . Основными узлами станка являются: подвеска с валом (на который устанавливается на планшайбе колесо) и подвижной опорой, воспринимающей колебания вала; электродвигатель привода вала с ременной передачей, на ведомом шкиве которой имеется шкала для определения угла положения дисбалансных масс при вращении колеса; промежуточная карданная передача; механизм стопорения подвески при раскрутке вала; блок измерений; блок питания, обеспечивающий напряжением измерительную систему; индукционный датчик.

Диаметр балансируемых колес 595-800 мм, масса колес 15-40 кг, точность балансировки 15 г, диапазон измерений 0- 250 г, цена деления шкалы для

определения массы грузиков 5,0 г, цена деления шкалы для определения угла положения дисбалансных масс 5°, частота вращения вала 780 мин-1 . Питание от сети переменного тока напряжением 220/380 В.

Динамическая балансировка выполняемая на станке модели К121 (см. рис. 1.11) со снятием колес легкового автомобиля осуществляется в следующем порядке:

- перед балансировкой необходимо проверить техническое состояние обода и диска колеса, степень и равномерность износа рисунка протектора, удалить застрявшие в протекторе предметы. При наличии порезов или трещин в покрышке, и деформации обода колесо нельзя подвергать балансировке до устранения неисправностей.

- колесо должно быть чистым и исправным (балансировочные грузики снимаются). После этого колесо устанавливается на вал станка, надежно крепится на его планшайбе и закрывается ограничительной сеткой.

а) б)

б)

Рис. 1.10. Станок для балансировки колес мод. К121:

а - внешний вид; 6 – компоновочная схема; 1 - корпус станка; 2 -электродвигатель; 3 - ременная передача; 4 - тормоз; 5 - балансировочный механизм; 6 - резонансный индикатор; 7 - рукоятка подвижного кулака; 8 - педаль отключения и остановки балансирного вала;

Рис. 1.11. Схема станка мод. К121 для

1 - индукционный датчик; 2 - вал; 3 - проверяемое колесо; 4 - электронноизмерительный блок; 5 - измерительный прибор; 6 – резонансный индикатор

(стробоскопическая лампа); 7-

градуированный диск; 8 - колеблющаяся система

Вал станка с колесом раскручивается до определенных частот (обычно от 500 до 800 мин-1 ). В основу определения величины и места расположения на колесе дисбалансных масс положен принцип возникновения разности центробежных сил, расположенных несимметрично относительно оси профиля шины. Неуравновешенная масса колеса, за счет разности центробежных сил, вызывает механические колебания вала 2 (рис. 1.11), установленного на опорах 3, которые посредством колеблющейся системы 8, с оппозитно расположенными пружинами, передаются на индукционный датчик 1, преобразующий их в электрические импульсы, поступающие в электронноизмерительный блок 4, где они преобразуются в соответствующее напряже-

ние, подаваемое на измерительный прибор 5. В зависимости от длительности импульса он показывает значение неуравновешенных масс в граммах, положение которых на колесе определяется с помощью градуированного диска 7 (вращающегося синхронно с испытуемым колесом) и стробоскопической лампы 6 - момент вспышки лампы соответствует крайнему нижнему положению неуравновешенной массы колеса, а за счет стробоскопического эффекта, оно фиксируется на градуированном диске, определяя точное место дисбаланса на колесе.

При статической балансировке колеса (которую следует проводить пе-

ред динамической), вал станка разобщают с приводом, и производят ее как было описано выше, только при вертикальном расположении колеса.

- балансировка грузиками ведется в двух плоскостях: при динамической балансировке - во внешней, при статической - во внутренней.

8. Демонтаж и монтаж колес и шин автомобилей.

Демонтаж и монтаж шин грузовых автомобилей автомобилей (на примере переднего колеса автомобиля ЗИЛ-130):

- затормозить стояночным тормозом автомобиль и включить одну из передач;

- ослабить гайки крепления колеса к ступице. С помощью домкрата поднять конец переднего места настолько, чтобы колесо не касалось площадки. Для безопасности поставить козелок и опустить на него конец переднего моста;

- отвернуть ослабленные гайки крепления колеса к ступице, снять колесо

с шиной и положить на площадку замочным колесом вверх;

- свернуть с вентиля колпачек-ключ, выпустить из камеры воздух, вывернуть из вентиля золотник. Изучить устройство и действие золотника. Установить на место золотник н колпачек-ключ;

- снять замочное (разрезное) и бортовое (неразрезное) кольца (рис.1.12 а) для чего: ввести прямую лопатку в разрез между бортовым кольцом и покрышкой, отжать борт покрышки вниз I; в образовавшийся зазор вставить лопатку о кривым захватом II и еще больше отжать борт покрышки вниз III; передвигая последовательно обе лопатки по окружности шины и отжимая борт покрышки вниз, снять его с конической полки замочного кольца; ввести прямую лопатку в прорезь на замочном кольце и отжать его из канавки обода колеса IV; лопаткой с кривым захватом приподнять замочное кольцо V и, удерживая его в таком положении, завести прямую лопатку под замочное кольцо VI; поддерживая замочное кольцо руками и прямой лопаткой, выжимать его до полного выхода из канавки обода колеса VII; снять бортовое кольцо;

- перевернуть колесо с шиной и с помощью обеих монтажных лопаток снять борт покрышки с конической полки обода VIII, повторяя операции, описанные выше;

Рис. 1.12. Операции демонтажа колеса грузового автомобиля:

а - шины с колеса, б - диска колеса с установленной монтажной прямой лопаткой, в - последовательность затяжки гаек колеса.

Поставить колесо с шиной вертикально и извлечь его из шины, а из по-крышки ободную ленту и камеру.

Монтаж шины на колесо в таком порядке:

Припудрить тальком внутреннюю и наружную поверхности покрышки;

- вложить камеру в покрышку;

- накачать в камеру немного воздуха, чтобы она приняла свою форму;

- вставить между покрышкой и камерой ободную ленту, равномерно расправив ее по всей окружности;

- надеть собранную шину на обод колеса, одновременно вводя вентиль камеры в прорезь обода, а на обод - бортовое кольцо;

- нажать на борт покрышки в месте, расположенном на расстоянии 1/4 окружности от вентиля, и ввести в канавку обода колеса одни конец замочного кольца. Затем, нажимая на замочное кольцо ногами (начинать от вставленного конца и перемешаться к другому), ввести его в канавку обода колеса полностью. Второй конец замочного кольца заправить в канавку обода колеса лопаткой;

- накачать шину до давления 60 кПa. Если борт покрышки в некоторых местах упирается в торец замочного кольца, ввести под борт покрышки замочное кольцо ударами деревянного молоткa по наружному скосу замочного кольца;

- накачать шину воздухом до нормального давления (табл. П.3), учитывая, что при накачке шины после монтажа замочное кольцо может выскочить из канавки обода и травмировать рядом стоящих людей. Поэтому при накачке шины воздухом, необходимо вставить в отверстия диска колеса монтажную лопатку с прямым концом (рис. 1.12 6) или поставить собранное колесо с шиной под предохранительную решетку, или замочным кольцом к стене.

Установка колеса на автомобиль. При подтяжке гаек, предназначенных для креплений колеса, автомобиль не вывешивают. Гайки затягивают постепенно, чередуя затяжку через две гайки или крест-накрест (рис. 1.12 в), что обеспечивает равномерное прилегание диска колеса к фланцу ступицы. При затяжке гаек необходимо следить за совпадением их конусов с отверстиями

на диске. При подтяжке креплений дисков сдвоенных колес - отвернуть гайки наружного колеса не меньше, чем на два оборота, а затем затянуть гайки внутреннего и наружного колес.

Демонтаж и монтаж шин легковых автомобилей (на примере стенда Ш501М).

Стенд модели Ш501М (рис. 1.13) предназначен для демонтажа и монтажа шин колес легковых автомобилей с диаметром обода от 13 до 16 дюймов (1 дюйм = 2,54·10-2 м). Давление воздуха в цилиндре 0,5 МПа, производительность 24 шины в час. Рабочим органом стенда является нажимное устройство - два рычага с дисками, которые приводятся в действие цилиндром, а вращение колеса осуществляется от электродвигателя.

кронштейном; 11 - пневмоцилиндр; 12 - рычаг корпус управления; 13 - крышка стенда

Демонтаж и монтаж шин легковых автомобилей на стенде модели Ш501М (см. рис. 1.13):

- установить и закрепить колесо автомобиля на подставку 5 стола 4, подвести диски 7 под борта покрышки, ролик 6 упереть на обод колеса, подать сжатый воздух в цилиндр 11 и включить электродвигатель 2 привода вращения колеса; вывод верхнего борта на верхнюю полку производится рычагом

- при монтаже шины покрышку накладывают на обод диска так, чтобы она была смещена несколько в сторону рычагов нажимного устройства, а нижний борт с противоположной стороны заведен под верхнюю полку; заправляют покрышку в обод диска на станке, затем ее верхний борт вынимают демонтажным рычагом, вкладывают в покрышку слегка подкачанную камеру

и вновь закатывают борт.

Управление стендом производится педалью подачи воздуха в цилиндр, кнопкой включения электродвигателя и кнопкой его реверсирования.

9. Ремонт камер . Ремонт камер выполняется на аппарате модели 6134 (см. рис. 1.14). Для этого необходимо: зашероховатить поврежденный участок камеры (размером до 30 мм) на корундовом круге и очистить его от пыли; промазать 1 раз клеем приготовленную заплату из невулканизированной камерной резины, наложить ее на поврежденное место камеры и прикатать роликом от середины к краям; заплату из вулканизированной резины шероховатить по краю на ширину 40 - 45 мм, промазывают клеем, просушивают и обкладывают со стороны, промазанной клеем, полосой сырой камерной резины шириной 8 - 10 мм, затем наклеивают на камеру и прикатывают роликом; ремонтируемую камеру накладывают заплатой на рабочую плиту 4 с нагревательным элементом и при помощи нажимного винта 1 и специальной плитки плотно прижимают к корпусу 7, создавая давление 0,4 - 0,5 МПа (при этом винт 1 удерживается фиксатором 2); сигнальная лампа 6 загорается при достижении температурного режима вулканизации (143° С).

Отремонтированную камеру проверяют на герметичность путем погружения ее в ванну с водой. Давление воздуха в камере 0,05 - 0,1 МПа.

10. Диагностика амортизаторов.

От работоспособности амортизаторов зависят плавность хода, устойчивость и безопасность движения автомобиля. Недостаточная плавность хода, при неисправной работе амортизаторов, сопровождаемая частыми "пробоями" и раскачкой автомобиля, снижает комфортность, увеличивает динамические нагрузки на элементы автомобиля исокращает срок их службы, способствует неравномерному износу протекторов шин и т.д.

На авторемонтном производстве проводится в основном проверка снятых амортизаторов на небольших силовых установках, приводя их в действие (по синусоидальному закону) с помощью кривошипного механизма, с переменнымходом и частотой вращения, определяя графическим путем зависимость силы сопротивления от перемещения амортизатора. Но для целей диагностики в АТП и на СТОА, используют метод быстрого обнаружения неисправностей амортизаторов непосредственно на автомобиле, на специальных стендах. Существуют два типа таких стендов: первый тип стендов позволяет создавать длительные колебания колеса с переменной частотой, при которых наступает резонанс, амплитуда которого является оценочным параметром; второй тип стендов создает кратковременные колебания и фиксируется количество циклов затухания колебаний. Например, для отечественных легковых автомобилей среднего класса, амплитуда резонансных колебаний не должна превышать 50 мм, а количество затухающих колебаний должно быть не более одного полуцикла. Стенд отечественного производства мод. К- 491, практически идентичен по конструкции со стендом фирмы "Боге" (Германия) - см. рис. 1.15.

Рис. 1.15. Стенд для проверки амортизаторов:

1 - рычаг; 2, 8 - электродвигатель; 3 - самописец; 4 - регулировочный винт; 5 - пружина; 6 - диаграммные диски; 7 - маховик; 9 - устройство для преобразования вращательного движения вала в колебательное; 10 - рама; 11 - платформа для въезда автомобиля

Эти стенды относятся к первому типу. Площадки с колесами автомобиля приводятся в колебательное движение через пружины (работающие на сжатие) с помощью эксцентриковых вибраторов, соединенных с электродвигателями. Проверка амортизаторов (правого или левого) осуществляется поочередно. После пуска одного из вибраторов он выключается нажатием кнопки через 2-3 с, а через 10 с реле включает привод вращения диаграммного диска и самописец - запись диаграммы резонансных колебаний длится 5 с, после чего стенд автоматически выключается. Комбинированные стенды зарубежных фирм позволяют производить замер, как амплитуд резонансных колеба-

ний, так и количество затухающих циклов, а измеряемые параметры выдаются в виде цифровой индикации на табло и на талонах диаграмм (рис. 1.16).

Рис. 1.16. Регистрационные ленты резонансных колебаний подвески (кузова), выдаваемые при проверке амортизаторов на стенде фирмы Бем Мюллер (Франция)

По окончании работы студенты должны составить отчёт и сделать техническое заключение.

Порядок выполнения работы

1. Рассмотреть классификацию, назначение, общее устройство и составные части, компоновочные схемы ходовой части автомобилей.

2. Ознакомиться по учебникам, плакатам и схемам, используя имеющиеся оборудование, с основными неисправностями ходовой части автомобилей,

с работами по техническому обслуживанию, с основными методами контроля

и диагностики, оборудованием и приборами для их проведения

3. Выполнить необходимые работы, оговоренные в задании.

4. Оформить отчет, сделать техническое заключение.

Оформление отчета.

После выполнения работы студент выполняет отчет, в котором должно быть записано :

1) тема и цель работы;

2) основныенеисправностиходовой части автомобилей;

3) углы установки управлемых колес и шкворней, нормативные параметры;

4) основные методы контроля и диагностирования, оборудование и приборы для их проведения, используемые при проведении ТО ходовой части автомобилей;

5) балансировка колес;

6) диагностика технического состояния амортизаторов;

7) ремонт шин и камер, оборудование для шиномонтажных и шиноремонтных цехов

8) сделать техническое заключение о проведенной работе и состоянии автомобиля;

9) составить алгоритм диагностирования ходовой части автомобиля, согласно варианта, выданного преподавателем (образец выполнения

приведен в приложении).

1) схемы диагностирования и ТО ходовой части автомобилей (рис.1.1, 1.2, 1.4, 1.7, 1.10, 1.11, 1.13);

Согласно варианта (табл.1.1) описать процесс регулирования ходовой части автомобиля (при необходимости привести схемы):

Таблица 1.1.Варианты заданий

Последняя цифра шифра |

Марка автомобиля |

КамАЗ - 5320 |

|

ЗАЗ – 968М |

|

КамАЗ - 5320 |

|

ЗАЗ – 968М |

|

Контрольные вопросы.

1. Перечислите характерные неисправности рам, кабин и кузовов, каковы их причины, признаки и возможные последствия.

2. Перечислите основные неисправности элементов подвески, их причины, признаки и возможные последствия.

3. Назовите характерные неисправности колес, их причины, признаки и возможные последствия.

4. Каково назначение углов установки управляемых колес и шкворней, назовите нормативные параметры?

5. Перечислите основные операции, проводимые водителем при ЕО ходовой части автомобилей.

6. Перечислите основные операции ТО-1 ходовой части автомобилей, охарактеризуйте оборудование, используемое при их проведении.

7. Какова методика проверки люфта и регулировки подшипников сту-

8. Какова методика проверки возможного люфта в шкворневых соединениях, в резьбовых и шарнирных соединениях независимых подвесок?

9. Перечислите основные операции, проводимые при ТО-2 ходовой части автомобилей, охарактеризуйте оборудование, используемое при этом.

10. Охарактеризуйте посты для контроля установки управляемых колес, какое оборудование при этом используется.

11. Какова методика регулировки углов развала и схождения колес, с какой целью контролируются нерегулируемые параметры?

12. В чем заключается сущность статической и динамической неуравновешенности колес?

13. Охарактеризуйте методику статической и динамической балансировки снятых колес, какое оборудование при этом используется.

14. Какова методика проверки балансировки колес непосредственно на автомобиле, какое оборудование используется при этом?

15. Назовите основные методы диагностики амортизаторов, в чем их различие, какое оборудование используется с этой целью?

16. Какова методика монтажа-демонтажа шин на стендах, охарактеризуйте их конструкцию?

17. Какова технология ремонта шин и камер, охарактеризуйте оборудование и технологическую оснастку, используемую при этом?

Страница 1

Неисправности элементов ходовой части (рамы, подвески осей и колёс) в основном возникают при эксплуатации автомобилей с нагрузкой, превышающей максимальную грузоподъёмность, а также при эксплуатации в тяжёлых условиях непрофиллированных дорог.

К основным неисправностям передней оси относят прогиб балки передней оси, износ шкворней и шкворневых втулок, разработка посадочных мест обойм подшипников колёс, нарушение углов их установки, в результате чего ухудшается управляемость автомобилем и повышается износ шин. Поломка рессор или просадка пружин подвески, а также отказ в работе амортизаторов вызывают в конечном итоге повышенный износ шин.

Неисправность агрегатов и узлов ходовой части выявляют частично осмотром при ЕО. В объём работ ТО-1 входят проверка состояния и крепления передних и задних подвесок и амортизаторов, измерение люфта в подшипниках ступиц колёс и шкворней поворотных цапф, а также оценка состояния рамы и балки передней оси. По графику в соответствии с картой смазки смазывают шарнирные опоры или подшипники шкворней поворотных цапф. Проверяют состояние шин и давление воздуха в них, которое при необходимости доводят до нормы.

При ТО-2 в дополнение к перечисленным работам проверяют и при необходимости регулируют правильность установки переднего и заднего мостов, углы установки передних колёс, закрепляют хомуты, стремянки и пальцы передних и задних рессор, подушки рессор и амортизаторы, устанавливают минимальные зазоры в подшипниках колёс.

Осмотр рамы позволяет установить изменения её геометрической формы и размеров, наличие трещин, погнутость лонжеронов и поперечин, состояние креплений к раме кронштейнов рессор, подрессорников и амортизаторов.

Проверка геометрической формы рамы может быть выполнена измерением ширины рамы спереди и сзади по наружным плоскостям лонжеронов. Разница в ширине должна быть для автомобилей ГАЗ не более 4мм. Продольное смещение лонжеронов рамы от первоначального положения можно определить, замеряя диагонали между поперечинами рамы на отдельных её участках. Длина диагоналей на каждом участке должна быть одинаковой. Допускается минимальное отклонение не более 5мм.

Состояние подвесок проверяют при технических обслуживаниях внешним осмотром, а крепление их – приложением усилия. При осмотре рессор выявляют поломанные или треснутые листы. Рессора не должна иметь видимого продольного смещения, которое может произойти из-за среза центрального болта. Проверяя надёжность крепления рессор, необходимо обращать особое внимание на степень затяжки гаек стремянок и отсутствие износа втулок шарнирных креплений рессор. Если рессоры имеют крепление концов в резиновых подушках, обращают внимание на их целость, а также на правильное положение в опоре. Гайки крепления стремянок и хомутов рессор затягивают равномерно сначала передние (по ходу автомобиля), а затем задние.

Техническое обслуживание амортизаторов заключается в проверке их креплений, своевременной замене изношенных резиновых втулок. Особое внимание уделяется контролю герметичности. Если амортизатор имеет на поверхности потёки жидкости и потерял амортизирующие свойства, его ремонтируют, подвергают испытанию после ремонта и устанавливают на автомобиль.

Неисправности автомобильных колёс являются следствием неправильной эксплуатации. К ним относят разработку отверстий под шпильки или гайки крепления, трещины в дисках колёс, повреждения и погнутость закраин и ободьев, бортовых и замочных колец, биение колеса в результате неумелого монтажа шины на обод, дисбаланс колеса, коррозию и нарушение лакокрасочного покрытия обода колеса. Указанные неисправности обнаруживают при внешнем осмотре, а биение проверяют вращением вывешенного колеса.

Шины, имеющие незначительные повреждения покрышек или проколы камер, ремонтируют в условиях АТП. Для этой цели используют электровулканизаторы и заплаты из сырой резины. Покрышки с изношенным протектором, но годным каркасом, сдают для восстановления проектора на шиноремонтное предприятие.

Для равномерного износа протектора шин рекомендуется периодически через 6-8 тыс. км переставлять колёса с задней на переднюю ось согласно схеме перестановки, включая сюда и запасное колесо. При перестановке колёс следует учитывать рисунок протектора (если он направленного действия), что обозначается стрелкой на боковине покрышки. При правильной установке колеса стрелка и преимущественное направление вращения при движении вперёд должны совпадать.

Монтаж шины ведут только на исправный обод. Перед монтажом всегда проверяют состояние обода. Он должен иметь правильную круглую форму, закраины и посадочные полки также не должны иметь повреждений, забоин и погнутостей, нарушений лакокрасочного покрытия.

Демонтаж и монтаж шин легковых автомобилей выполняют на стационарном стенде Ш-501М. Он состоит из опорного диска (стола) с проводом от реверсивного электродвигателя, пневматического нажимного устройства, стойки демонтажного рычага и аппаратного шкафа. Рабочими органами стенда являются опорный стол, куда крепят колесо, два рычага, приводимые пневмоцилиндром и качающиеся в вертикальной плоскости на общей оси. Конец каждого рычага снабжён горизонтальным диском, служащим для отжима борта шины от обода. Рычаги перемещаются в вертикальной плоскости усилием пневматического цилиндра, подача воздуха в который осуществляется педалью, управляющей одновременно включением электродвигателя.

В процессе эксплуатации автомобиля происходят отказы элементов ходовой части, доля которых составляет около 15% от общего их количества. Продольные и поперечные балки рамы подвергаются изгибу, в них появляются трещины, изломы, ослабевают заклепочные и болтовые соединения. В переднем мосту прогибается, а иногда скручивается, балка, изнашиваются подшипники и их посадочные места в ступицах колес, изнашиваются шкворни и их втулки, разрабатываются отверстия в диске под шпильки крепления колес, изменяется упругость, ломаются рессоры и пружины подвески автомобилей, деформируется обод, повреждаются шины, изнашиваются и разрушаются покрышки и камеры и др. В результате указанных неисправностей изменяются углы установки передних колес, и соответственно, затрудняется управление автомобилем, повышается износ шин, увеличивается расход топлива вследствие повышения сопротивления качению колес, увеличивается вероятность дорожно-транспортного происшествия.

Особого внимания заслуживают шины, на которые приходится до 14% эксплуатационных затрат. Разрушение покрышек и камер может происходить в результате дефектов, допущенных в производстве, или по причинам эксплуатационного характера. Разрушение покрышек в эксплуатации происходит вследствие отклонения давления воздуха в шинах от норм. Пониженное давление вызывает повышенную деформацию шины и перенапряжение материала покрышки, увеличение внутреннего трения и теплообразования в шине, в результате чего нити каркаса отслаиваются от резины, перетираются и рвутся. Чрезмерное давление воздуха в шине уменьшает ее деформацию и площадь контакта с дорогой, что повышает напряжение нитей каркаса и удельное давление шины на дорогу. В результате происходит преждевременный разрыв нитей и увеличивается износ протектора по центральной части беговой дорожки. Преждевременные износ и разрушение шин могут происходить также при повышении максимально допустимых нагрузок, действие которых на шину аналогично действию пониженного давления. При езде по плохим дорогам с неисправными рессорами и при перегрузке автомобиля шина касается кузова, в результате чего получает механические повреждения. При недостаточном давлении воздуха в сдвоенных шинах уменьшается зазор между ними, что при увеличении нагрузки и деформации шин приводит к взаимному их касанию и истиранию боковой поверхности. Причинами повреждения шин являются также неправильные углы установки передних колес, повышенные зазоры в рулевом управлении и т. п. Камеры и покрышки разрушаются также вследствие проколов и других механических повреждений.

Для поддержания работоспособного состоянияходовой части автомобиля проводят визуальную ходовую диагностику и выполняют работы ТО и ТР. Они включают проверку состояния шин и создание в них нормального внутреннего давления воздуха; периодический контроль и регулировку углов установки передних колес; проверку зазоров в подшипниках ступиц колес и шкворневых соединениях; проверку состояния рамы и подвески; проверку крепления и смазку деталей ходовой части. При контроле технического состояния шин их осматривают, проверяют давление воздуха, подкачивают, удаляют острые предметы, проверяют зазор междусдвоенными шинами (не менее 40 мм), состояние вентиля и обода колеса (наличие вмятин, заусенцев и коррозии).

Для измерения давления воздуха в шинах применяют манометры поршневого или пружинного типа. Точность показаний этих манометров в пределах цены деления шкалы (0,01 или 0,02 МПа). Сжатый воздух для накачивания шин получают из стационарных или передвижных компрессорных установок. Раздача сжатого воздуха при накачивании шин производится воздухораздаточными колонками, с помощью шланга с наконечником, присоединяемом к вентилю шины. Подача воздуха по достижении в шине требуемого давления прекращается автоматически.

Диагностирование углов установки управляемых колес автомобиля заключается в замерах углов схождения и развала колес, поперечного и продольного наклона шкворня или оси поворотной стойки (рис.2.50) или в определении боковой силы, создаваемой вращающимся колесом при движении по дороге.

а – схождение; б – развал; в, г – соответственно углы поперечного и продольного наклонов шкворня

Рисунок 2.50 – Углы установки управляемых колес

Угол развала колес считается положительным, если колеса наклонены верхней частью наружу; продольный наклон шкворня (стойки) считается положительным, если нижний конец их наклонен вперед; схождение колес считается положительным, если расстояние между колесами впереди меньше, чем сзади. Поддержание оптимальных углов установки управляемых колес обеспечивает нормальную работу переднего моста, стабилизацию управляемых колес, устойчивость и управляемость автомобиля, уменьшение износа шин и деталей передней подвески, а также снижение расхода топлива.

Диагностированию углов установки управляемых колес должна предшествовать проверка радиального и осевого зазора в шкворневых соединениях, люфта подшипников ступиц колес, давления воздуха в шинах, а также проверка общего состояния передней подвески и крепления дисков колес. Радиальный Аи осевой Б зазоры в шкворневом соединении определяют с помощью прибора Т 1 и плоского щупа (рис.2.51) по перемещению поворотной цапфы при подъеме и опускании передней оси. Прибор состоит из штатива и индикатора часового типа. Штатив прибора закрепляют на балке передней оси автомобиля вблизи предварительно вывешенного колеса, а мерный штифт индикатора упирают в нижнюю часть опорного диска тормоза. Стрелку индикатора устанавливают на нуль шкалы. При опускании колесо отклонится в сторону и вверх, в результате в шкворневом соединении может быть обнаружен радиальный Аи осевой Б зазоры, которые не должны быть более 0,75 мм и 1,5 мм. Поскольку плечо замера радиального зазора примерно в 2 раза больше длины шкворня, то радиальный зазор будет в 2 раза меньше показаний индикатора.

Увеличенный зазор в ступице может быть выявлен покачиванием колес в поперечном и продольном направлениях после устранения зазора в шкворневом соединении. У правильно отрегулированных подшипников не должно быть люфта колеса при его покачивании, оно должно свободно вращаться и ступица не должна нагреваться при движении автомобиля. В узлах, конструктивно не подлежащих регулировке, подшипники при износе заменяют.

1 – индикатор; 2 – домкрат; А – радиальный зазор; Б – осевой зазор

Рисунок 2.51 – Замер люфтов шкворня при вывешенном (а) и опущенном на пол (б) колесе

Осевой люфт можно замерить индикатором. При осевом перемещении ступицы больше 0,15 мм и при увеличенном люфте в подшипниках производится их регулировка. При регулировке зазора в подшипниках ступицы колесо вывешивают, гайку цапфы расшплинтовывают, а затем затягивают ключом до момента начала торможения колеса при его вращении рукой. После этого отворачивают гайку на небольшой угол до момента начала свободного вращения колеса и совпадения прорези гайки с отверстием для шплинта или со штифтом замочного кольца. Правильно отрегулированное колесо должно от толчка рукой легко вращаться и не иметь люфта.

Проверку всех углов установки передних колес производят только на автомобилях, имеющих независимую подвеску колес. У грузовых автомобилей проверяют величину схождения передних колес, зазоры в шкворневых соединениях и подшипниках ступиц колес. Угол схождения колес составляет от - 20" до +1°. На практике (по рекомендации завода изготовителя) используют линейную величину схождения колес, определяемую как разность расстояний Аи Б(рис.2.50), замеренных в горизонтальной плоскости, проходящей через центры обоих колес при упоре наконечников измерительной линейки в боковины шин или ободов колес, при положении колес, соответствующем прямолинейному движению автомобилю. Линейная величина схождения составляет от - 1 до 4 мм для легковыхи от 1 до 11 мм -для грузовых автомобилей. Угол развала колес равен от -70" до +45" для легковых и от +45 до +130 - для грузовых автомобилей. Угол поперечного наклона шкворня составляет от 5,5° до 14° у легковых и от 6° до 8° - у грузовых автомобилей, а угол у продольного наклона шкворня - от 0° до 9° у легковых и от 1,5° до 3,5° - у грузовых автомобилей. У некоторых марок легковых автомобилей могут определяться и регулироваться развал и схождение задних колес. Следует обратить внимание на то, что нормативные параметры, указываемые заводами-изготовителями, могут учитывать загрузку автомобиля.

Угол схождения колес регулируют изменением длины поперечной тяги. На автомобилях с разрезной передней осью (с независимой передней подвеской) схождение колес регулируют правой и левой рулевыми тягами (рис.2.52). При этом длина тяг должна быть одинаковой.

1 – контргайка; 2 – муфта рулевой тяги; 3 – наружный наконечник рулевой тяги; 4 – регулировочная тяга; 5 – внутренний наконечник рулевой тяги

Рисунок 2.52 - Регулировка схождения передних колес

Для измерения углов установки управляемых колес применяют стационарные стенды статического и динамического типов. Первые измеряют углы установки колес, находящихся в состоянии покоя, а вторые - на вращающихся колесах. По типу измерительных устройств статические стенды подразделяются на: механические, гидравлические, электрооптические, комбинированные и электронно–компьютерные.

Электрооптические и комбинированные стенды по расположению светоизлучателя подразделяются на два типа. Светоизлучатель может устанавливаться стационарно на площадке канавы или на подъемнике, во втором случае устанавливается на колесе. Схема наиболее простого комбинированного стенда показана на рисунке 2.53. На стенде угол поперечного наклона оси поворота колеса определяется гидравлическим способом по уровню 16 (рис.2.53, б). Остальные углы электрооптическим способом по лучу, отраженному на экран от зеркала 12 (рис.2.53, а), установленного на колесе.

Рисунок 2.53 – Схема комбинированного стенда для проверки углов установки управляемых колес

Стенд состоит из двух экранов, закрепленных на штативе 1, фонарей светоизлучателей 4 на выходной линзе 6, на которых нанесено перекрестье 7. На экранах 13 нанесены шкалы для определения величины схождения колес 9 для определения величины углов развала 5 и определения величины углов продольного наклона оси поворотной стойки 8. Вертикальное и радиальное перемещение экрана производиться с помощью муфты 2, горизонтальное - при передвижении рычага 3, на котором крепиться фонарь 4. Внутри фонаря расположены лампочка-светоизлучатель и оптические линзы.

Для определения углов установки управляемых колёс автомобиль устанавливается передними колёсами на поворотные круги 18 стенда. Проверяется и доводиться до нормы давление в шинах. Определяются и устраняются люфты и изношенные детали, влияющие на углы установки колес. Передняя часть автомобиля вывешивается с помощью подъемника или домкрата. Включается в сеть лампа фонаря 4 и «крест» 7, нанесенный на стекло линзы светоизлучателя проецируется на центральное зеркало 12 и, отражаясь от него, проецируется на экран 13 в форме двух пересеченных перпендикулярно друг другу линий в форме креста 10. Для установки центрального зеркала 16 (рис.2.53, б) параллельно колесу, колесо прокручивают. Если центральная точка «креста» будет двигаться на экране по кругу, то производиться регулировка установки зеркала регулировочными винтами. Если центральная часть «креста» при вращении колеса будет находиться в одной точке, то зеркало отрегулировано параллельно колесу. Невозможность регулировки центрального зеркала 16 параллельно колесу свидетельствует о погнутости диска.

Переднюю часть автомобиля опускают, колеса ставят на поворотные круги и встряхивают, нажимая на капот. Для определения величины развала правого колеса оператор проворачивает рулевое колесо до тех пор, пока вертикальная прямая «креста» не будет установлена на шкале схождения 9 на отметку 0 на правом экране стенда, как указано на рисунке 2.53, а. В этом случае правое колесо займет строго прямолинейное движение, так как экран установлен параллельно колесу. Тогда горизонтальная прямая «креста» укажет величину развала по шкале 5. Одновременно на левом экране стенда вертикальная прямая «креста» укажет величину схождения. При повороте правого колеса на 20° наружу «крест» отразиться уже от бокового зеркала 17. При этом на экране вертикальная часть «креста» должна совпасть на шкале схождения 9 с нулевым значением, а горизонтальная прямая «креста» укажет на величину угла продольного наклона оси поворотной стойки по шкале 8. Аналогично определяется угол продольного наклона оси или шкворня на левом колесе. Поперечный наклон оси или шкворня определяется с помощью уровня 16, установленного на верхней части зеркал. Для этого оператор прокручивает рулевое колесо до тех пор, пока правое колесо не повернется во внутрь на 20 градусов Тогда «крест» отразится от другого бокового зеркала и своей вертикальной чертой установится на нулевое значение горизонтальной шкалы экрана. Уровень устанавливается на ноль. При повороте колеса на 20° , т. е до прямолинейного движения, считывается поперечный наклон оси поворотной стойки или шкворня. На стенде проверяется также соотношение углов поворота колес, центровка рулевого колеса. Стенд прост в устройстве и отладке, удобен при проведении работ и имеет приемлемую точность измерений. Недостатком данного стенда является невозможность определения смещения колес и смещения передней и задней оси.

Электрооптический стенд СКО–1М (рис.2.54) использует оптическую схему проекторов для определения всех углов наклона оси поворотной стойки, центровки рулевого колеса, смещения колес на переднем и заднем мостах, контролирует рассогласование поворота колес и параллельность передней и задней оси и т.д. В оптической схеме измерителя углов наклона световой пучок формируется объективами и, отражаясь от свободно качающегося зеркала маятника, попадает на закрепленную в корпусе измерителя стеклянную шкалу. Поэтому свободно качающееся зеркало-маятник одновременно заменяет уровень в комбинированном стенде.

Рисунок 2.54 - Стенд СКО-1М для проверки углов установки колес

После установки передних колес на поворотные круги 1 проверяют техническое состояние передней подвески. При удовлетворительном состоянии производится контроль и при необходимости подкачка шин до нормы. На колеса устанавливаются опорные балки 2 (рис.2.54, а), с помощью опорных подпятников с регулировочными винтами 3 и зацепов 4, которые захватывают протектор шины. На ось опорной балки устанавливаются измерительные приборы 5, которые подключаются к источнику питания. На задние колеса устанавливаются индикаторы со шкалой 6. Оба измерительных прибора устанавливаются по уровню 7, после чего шкалы индикаторов задних колес устанавливают по высоте так, чтобы световой указатель 8, проецируемый в форме светового круга с затемненным сектором в форме треугольника, попал на отметку «0» деления шкалы. Далее необходимо совместить ось опорной балки с осью вращения колеса. Для этого передняя часть автомобиля вывешивается и придерживая измерительный прибор 5 рукой вращают колесо. Если световой указатель 8 перемещается по шкале 6 индикатора заднего колеса, то необходимо с помощью регулировочных винтов 3 опорных подпятников произвести регулировку до тех пор, пока световой указатель перестанет перемещаться по шкале 6 при вращении переднего колеса. Передняя часть автомобиля опускается колесами на поворотные круги и несколько раз встряхивается нажатием на капот для установки сопряжений подвески в исходное положение.

При определении величины схождения колес оба измерительных прибора выставляются по уровню 7 и фиксируются относительно оси опорной балки зажимным винтом 9. Поворотом рукоятки 10 (рис.2.54, б) блока зеркал, направить изображения световых указателей 8 приборов на соответствующие шкалы 11. Вершина треугольника светового указателя должна находиться на горизонтальной линии одной из шкал, которая соответствует величине обода колеса проверяемого автомобиля. Четкое изображение светового указателя регулируется вращением рукоятки 12. Вращением рулевого колеса устанавливают световой указатель на нулевую отметку на одной из шкал. Величину схождения передних колес считывают по другой шкале. При установке передних колес, когда на обеих шкалах будет одинаковая величина схождения, определяется центровка рулевого колеса. При установке одинаковых показателей на шкалах индикаторов задних колес, считывают величины схождения передних колес. Если величины схождения одинаковы, то передняя ось перпендикулярна оси симметрии автомобиля. Установив приборы наоборот, т.е. измерительные приборы на задних колесах, а индикаторы со шкалами на передних, аналогично можно проверить положение заднего моста относительно оси симметрии автомобиля.

При измерении развала колес, продольного и поперечного наклона оси поворотной стойки или шкворня пользуются измерителем угла наклона 13. Производится контроль установки прибора по уровню 7. Измеритель устанавливают перпендикулярно проектору прибора, как указано на рисунке 2.54,а до его фиксации. Рычажок 14 устанавливается в фиксированное положение « развал колес». Повернуть передние колеса до тех пор, пока не будет одинаковая величина схождения. Зафиксировать показания развала правого и левого колеса. Для дальнейшего определения продольного и поперечного наклона оси поворотной стойки или шкворня установить шкалу поворотных дисков в нулевое положение. Рычажок измерителя углов наклона 14 передвинуть в положение, когда треугольник в пятне проецируемого круга в измерителе не установится на нулевую отметку по шкале наклон стойки. Повернуть левое колесо наружу на 20 градусов и прочитать угол продольного наклона оси поворотной стойки. Те же операции провести и на правом колесе. Для измерения угла поперечного наклона оси поворотной стойки или шкворня измерительный прибор 13 повернуть на 90 градусов в сторону заднего колеса пока не зафиксируется параллельно колесу. Повернуть левое колесо на 20 градусов внутрь. Ослабить винт 9 крепления измерительного прибора к опорной балке и прибор поворачивать вокруг оси опорной балки, пока световой указатель в измерителе не займет положение на нулевой отметке шкалы. Затянуть винт 9 крепления прибора и повернуть колесо наружу на 20 градусов. Показания угла поперечного наклона оси поворотной стойки считывают по левой шкале измерительного прибора.

Развитие электроники и компьютерной техники позволило разработать современные электронно-компъютерные стенды, обладающие более высокой точностью.